铜丝键合在实际应用中的失效分析

作者:小编 日期:2022-04-25 阅读()

(以下内容来源于 海绵宝宝的耳朵 半导体封装工程师之家)

摘要:

研究并总结了铜丝键合塑封器件在实际应用环境中工作时发生的几种不同失效模式和失效机理,包括常见封装类型电路的失效,这些封装类型占据绝大部分铜丝键合的市场比例。和传统的实验室可靠性测试相比,实际应用中的铜丝失效能够全面暴露潜在可靠性问题和薄弱点,因为实际应用环境存在更多不可控因素。实际应用时的失效或退化机理主要包括:外键合点氯腐蚀、金属间化合物氯腐蚀、电偶腐蚀、键合弹坑、封装缺陷五种类型。对实际应用中的数据和分析为进一步改善铜丝键合可靠性、提高器件稳定性提供了依据。近些年铜丝键合技术获得了快速发展,在集成电路封装中逐步取代金丝键合。与金丝相比,铜丝除了价格低之外,还具有机械强度高、电阻率低、铜铝金属间化合物(IMC)生长慢、热导率高等优势,特别是低电阻率和高热导率,使铜丝的直径更小(通常为20μm)、键合密度更高。不过,铜丝键合的工艺窗口较小,键合力的控制较为严格,同时,铜丝容易氧化,需采用惰性气体(如氮气)或混合气体进行保护。目前,覆钯铜丝也得到广泛应用,比纯铜引线更抗氧化。因为键合时力较大,铝焊盘也相应进行了改进,例如增加铝的厚度、铝上镀镍钯、焊盘介质增加通孔结构的设计等。为了更好地保护铜丝,封装塑封料也有了相应的改进,如改进pH值(pH值约为7.1)、减少氯离子含量、增加离子捕捉剂浓度。因此,在晶圆厂、封装厂的合作下,这些工艺上的可靠性问题正在减少。实验室采用高温贮存试验、温度循环试验、高温高湿试验或高加速热应力试验等对铜丝键合可靠性进行评估,结果均显示铜丝键合具有非常好的使用寿命。然而许多可靠性测试是在实验室环境下进行的,为了避免突发失效的产生,产品的湿度、温度、电流、化学污染等因素均得到控制。在现实使用中有许多不可控的因素,如污染、水汽侵入、整机加电条件等,在这些综合应力作用下会加速退化并引起突发性或不稳定性失效。本文通过对近五年来典型的实际应用样品进行失效分析,给出了铜丝键合在实际应用中常见的失效模式、主要的退化机理或者失效机理,为提高铜丝键合的可靠性以及器件使用寿命提供依据。铜丝键合与传统金丝键合相比,因材料差异,器件开封方法上有所不同,可以采用等离子开封方法、阳极保护法等,但这些方法需要昂贵的设备或者给器件加电。为了在传统方法上直接改进,经过多次试验,最后采用如下的方法:先用激光开封机减薄芯片表面塑封料直至露出铜丝,再采用质量比为2∶3的浓硫酸和发烟硝酸(高温120℃)进行滴酸开封。除了采用化学方法外,为观察铜丝的腐蚀失效,采用了机械开封方法,该方法主要采用平面机械研磨技术。通过机械方式剥离塑封料进而观察芯片的表面形貌特征。第三种方法为剖面制样技术,首先通过固封环氧进行剖面机械研磨,再通过氩离子束抛光技术进行剖面减薄以降低金属延展对结果判断产生的干扰,目的是进行界面形貌观察和材料表征。铜丝键合失效为封装级失效,首先采用高分辨率X射线成像系统对内部结构、键合丝材质进行初步判断。一般情况下,铜丝的轮廓在X射线下较为模糊,而金丝则较为清晰。复杂封装则需要采用CT断层扫描进行重构。制样完成后,采用光学显微镜和扫描电子显微镜(SEM)进行图像分析,采用能谱仪(EDS)、离子色谱仪或者二次离子质谱仪进行元素、离子等材料分析。铜丝键合塑封器件实际应用过程的常见失效模式和失效机理如下所述。这些失效发生的位置不同,具体的失效原因也不尽相同。TI公司生产的超薄缩小型封装(TSSOP)微处理器在现场使用几个月后出现失效。铜丝键合在表面镀钯(或银)的金属框架上形成外键合点连接,激光开封可见氯腐蚀铜丝后,整个楔形键合消失(图1(a)),切片分析可见外键合点铜丝变色形成了含氯的腐蚀产物(图1(b)),其中氯元素的质量分数(w)约为0.83%(如图2所示,图中x为原子数分数,E为元素能量)。对其塑封材料进行分析,发现一般塑封料中也可以检测到少量的氯元素。一般认为铜不能直接与氯离子产生化学反应,但铜的表面可以形成Cu2O,发生电化学的腐蚀作用,并且能够和氯离子形成络合离子产生进一步反应,整个腐蚀反应的化学方程式为

因此,为预防此类失效,塑封材料的抗湿性能、卤素含量的控制都需要进一步提高,并尽量减少环境污染、湿度等对器件的影响,减少印制板组件(PCBA)的离子残留并涂覆三防漆防护。

封装缺陷的产品可能不会立刻失效,只有在外场应力下可能加速其失效。本文介绍两种主要类型的封装缺陷:①外键合点颈部裂纹;②键合丝间距过小。在外键合点颈部位置形成裂纹可能与键合工艺有关,也可能与注塑过程有关。以NXP品牌QFN16封装的微处理器为例,该器件用于基站中的通信设备,外部环境为热带,温度应力较大,很快即发现失效。塑封与引线框之间并没有产生明显的分层,但其外键合点颈部产生了局部裂纹甚至贯穿性裂纹,如图3所示。这种失效在初次测试阶段可能可以排查到,通过对初次测试失效的样品进行分析,就可以确定是否存在批次性缺陷,从而避免实际应用时出现大规模失效。

键合丝间距过小的缺陷未必是铜丝独有,键合引线间距过小导致两线之间场强过大,在长期应用时产生漏电、退化并发生突发失效。例如ST公司UFQFPN48封装的ARM处理器芯片,随整机在现场使用一段时间后电源和地之间短路失效,通过CT断层扫描重构出内部键合引线,键合引线间距非常小,怀疑失效与键合引线间距偏小有关,切片结果显示,键合丝之间塑封料已过热炭化,如图4所示。

在铜丝键合工艺中,通常会调整工艺窗口以适合不同芯片的键合需要,但工艺调整不当时仍然会发生批次性的键合弹坑现象。内键合点的弹坑损伤失效也具有潜伏性,导致键合强度和介质绝缘性下降等,在应用时加电应力或者温度应力下可以加速失效。国产SOT23-6封装的脉冲宽度调制控制芯片产品初测合格,焊接完成后即发现功能失效,失效率达1%,已通过测试产品投入使用后依然有很高的失效率。实验室测试其I-V特性曲线并无明显异常,通过化学开封和键合拉力测试分析,部分键合丝拉力为0N,脱离界面伴随着介质层和硅层损伤,呈现典型的“弹坑”形貌,切片分析也确认了这种失效现象,如图5所示。铜丝键合周围的铝挤压现象比较严重,表明键合的力较大。

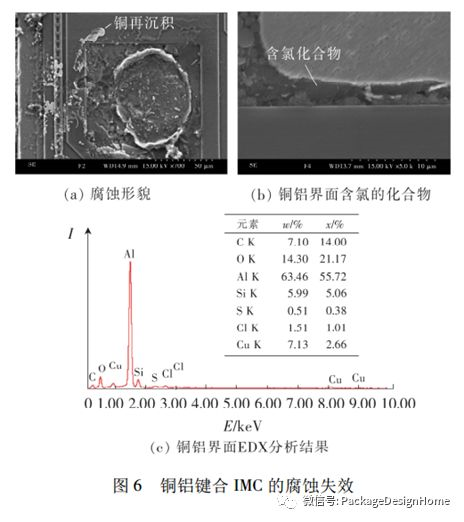

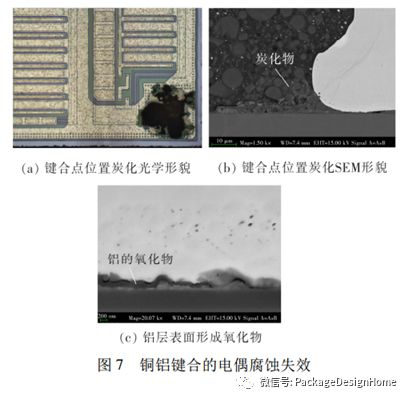

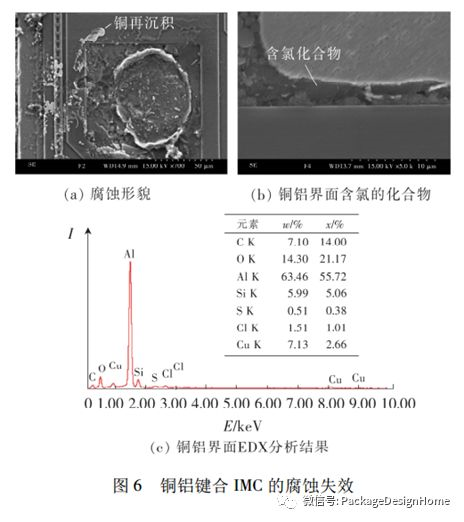

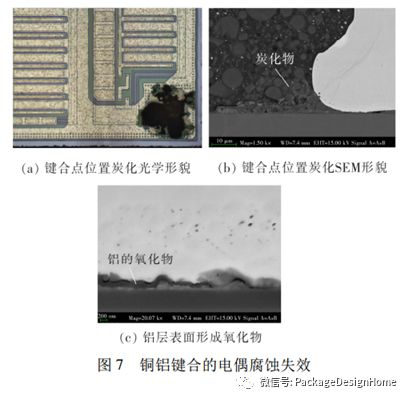

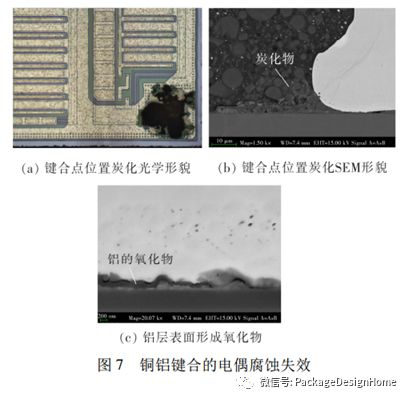

微电子器件有多种腐蚀机理,常见的三种形式为化学腐蚀、电偶腐蚀和电解腐蚀。在不加电情况下最常见的方式为化学腐蚀。SOT23塑封封装电压基准源用于电源适配器,使用一段时间后输出电压出现漂移。通过机械开封后目检观察,确认芯片表面铝焊盘被腐蚀,铜发生了迁移和再沉积,IMC界面存在含氯的化合物,具体结果如图6所示。铜铝键合的IMC主要成分为CuAl2、CuAl和Cu9Al4,以CuAl2和Cu9Al4为主。铜丝内键合点腐蚀主要是因Cu9Al4和CuAl2受到Cl-侵蚀导致,最终导致键合强度下降,可能的一系列反应为因此,针对IMC氯腐蚀失效,需要进一步改进器件封装材料和表面防护材料。铜铝键合界面键合强度的下降可能是一个长期的过程,一般情况下不会引起突发性失效,并且键合点位置过热会形成塑封料的炭化现象。这种键合强度下降的失效在“双85”高温高湿试验和实际使用中都得到了很好的验证。失效表现为内键合点没有形成弹坑,没有明显的过电应力和化学污染,键合点呈现过热失效。这是因为铜铝界面在吸湿环境时会形成电偶(接触)腐蚀,也称之为原电池腐蚀,最终引起铝层氧化,键合强度降低。分析过三起电磁炉风扇不转的失效原因,均为TO-94封装的霍尔传感器失效引起的,该类传感器出现失效的键合点为地(GND)端口,失效形貌见图7。

以上五种铜丝键合器件的失效模式、失效机理以及后续改进措施见表1。

研究了铜丝键合塑封电路在实际应用时主要的失效模式和失效机理,主要包括:外键合点氯腐蚀、金属间化合物氯腐蚀、电偶腐蚀、键合弹坑以及封装缺陷。这些分析结果为铜丝键合封装器件的制造、生产和使用提供了参考,同时给出预防铜丝器件的突发失效或者加速退化失效的思路,最终目标是提高器件可靠性,从而改善系统的稳定性。